La société Axp

Faites défiler les pictogrammes et

découvrez les dates clés de la société AXP Racing !

Faites défiler les pictogrammes et

découvrez les dates clés de la société AXP Racing !

Du dessin à la finalisation d'un prototype, découvrez comment nous développons nos produits au travers de cette vidéo !

Les étapes de fabrication

Prise de mesures

La première étape consiste à prendre une machine en atelier afin de réaliser les prototypes

Dessin 3D

Ensuite il s'agit de réaliser le dessin 3D de la pièce. Cela permet d'approcher au maximum le modèle final.

Prototype

On usine alors 1 ou plusieurs prototypes jusqu'à ce que la pièce se monte facilement et s'intègre parfaitement au montage standard de la moto.

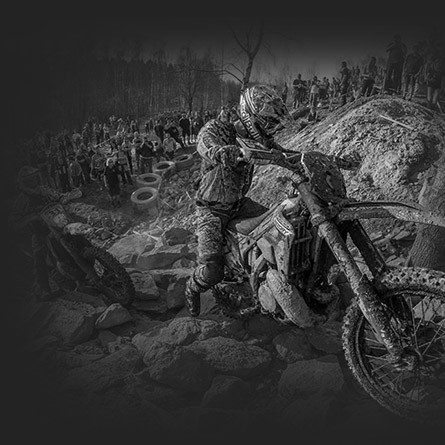

"Crash Test!"

Une fois le prototype validé, nous envoyons les pièces à tester par nos pilotes professionels dans les pires conditions possibles.

Validation

Parfois la pièce est bonne dès le premier essai, parfois il faudra apporter quelques modifications grâce au retour pilote et ainsi valider pour la production en série.

Usinage

Une fois le prototype validé, nous référençons la pièce pour la produire en série.

Production

Une fois les pièces usinées, nous effectuons les diverses actions de production: nettoyage des pièces, ébavurage, soudure, pliage ...

Emballage

Les pièces peuvent alors être emballées et expédiées chez nos clients.

Communication

C'est finalement l'heure de vous présenter nos produits via les réseaux sociaux ou par le biais de publicités papier ou digitales.